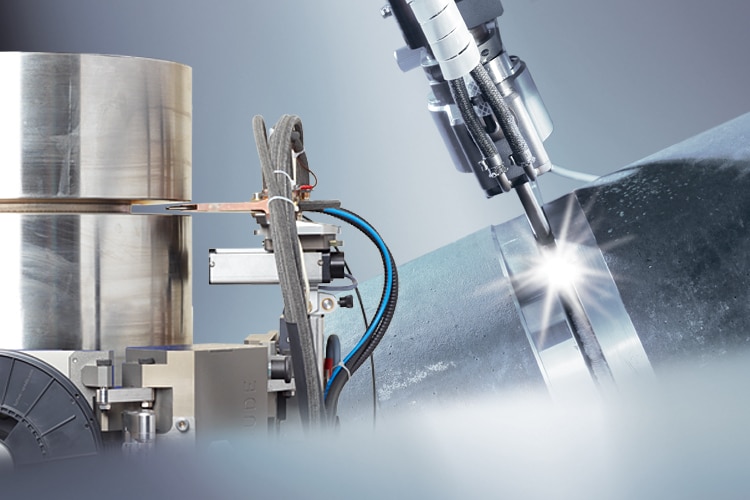

Anwendungsbeispiele für das Rohrschweissen mit Orbitalschweisstechnik

Qualitativ hochwertige Verbindungsschweißungen dünnwandiger Rohre werden in den verschiedensten Anwendungsbereichen benötigt: in der Halbleiterindustrie, der Biochemie, beim Apparatebau, bei der lebensmittelverarbeitenden Industrie und der Getränkeherstellung, in der pharmazeutischen und der chemischen Industrie, im Reinraumbereich sowie der Luft- und Raumfahrt, um nur einige Industrien zu nennen, gibt es eine Vielzahl von Anwendungen die orbital zu schweißen sind. Neben dem WIG Schweissen von Edelstahl kommen auch häufig Nickelbasislegierungen sowie Titan und seine Legierungen zum Einsatz. Die Rohrdurchmesser liegen dabei im Bereich von 1,6 bis 170 mm, die Wandstärken reichen von 0,2 bis 3,2 mm.

Aus verschiedenen Gründen kann Zusatzwerkstoff notwendig werden, um Rohre orbital zu schweissen:

- Bei größeren Wandstärken erfolgt eine Schweißnahtvorbereitung durch spanende Bearbeitung der Rohrenden.

- Die zu verbindenden Rohre bestehen aus unterschiedlichen Grundwerkstoffen (heterogene Schweißverbindung).

- Das Volumen der Schweißnaht muss aufgefüllt werden.

- Die Festigkeit und/oder Korrosionsbeständigkeit des Grundwerkstoffes wird durch den Schweißprozess gemindert.

Rohr-Rohr-Verbindungsschweißungen mit Zugabe von Schweißdraht werden häufig beim Bau von Anlagen für die Erzeugung elektrischer Energie (Kraftwerksbau), für die Öl- und Gasindustrie sowie die chemische und petrochemische Industrie eingesetzt. Die Palette der eingesetzten Grundwerkstoffe ist weit gefächert:

- Kohlenstoffstahl

- Niedrig legierter Stahl mit Chrom- oder Chrom/Manganzugabe

- Hoch legierter Chromnickelstahl

- Nickelbasislegierungen (wie etwa Inconel®-Legierungen oder Hastelloy®-Legierungen)

- Titan und seine Legierungen.

Die Maße der in diesen Bereichen eingesetzten Rohre variieren stark, liegen aber üblicherweise im Bereich von:

- 25,4 mm bis 508 mm (1" und 20") Durchmesser

- 1,5 mm bis 25 mm Wandstärke.

Das Orbitalschweißen von Rohrleitungen aus Aluminium erweist sich als besonders vorteilhaft bei Anwendungen in der Kryogenie (Kälteerzeugung) und in der Nuklearindustrie, in welchen ein hohes Qualitätsniveau gefordert ist. Die Stärken eines automatisierten Verfahrens liegen in der Rückverfolgbarkeit und Reproduzierbarkeit der Parameter dank der Steuerungselektronik der Schweißstromquellen. Diese Reproduzierbarkeit ermöglicht die Erstellung von ausgereiften Schweißanweisungen mit denen eine konstante Schweißnahtqualität erreicht werden kann.